Eksperymentalna weryfikacja czynników wpływających na produktywność

- Wojciech Rokicki, Prezes SMART Project

- Kategoria: Logistyka

W praktyce biznesowej związanej z projektowaniem procesów popularne jest podejście "zrób to sam". Bazując na szerszym lub węższym doświadczeniu pracowników, projektowane są rozwiązania, których dopasowanie do rzeczywistości weryfikuje życie.

Przyczynami takiej sytuacji może być to, że:

a) Firmy mają ograniczone możliwości np. skopiowania / zastosowania najlepszych praktyk w nowej operacji. Nie mają dostępu do teoretycznych modeli umożliwiających zaprojektowanie nowych procesów w sposób dający maksymalny efekt minimalnym kosztem.

b) Firmy, dla których otwieranie nowych magazynów, czy lekkiej produkcji są chlebem powszednim (np. operatorzy 3PL), preferują stosowanie benchmarków ze zbliżonych operacji, akceptując daleko idące uproszczenia takiego sposobu działania. Z rzadka stosowane są modele statystyczne, opisujące np. zależność pomiędzy jedną wybraną cechą towaru a uzyskiwanym wynikiem. Projektowanie procesów w tych warunkach bazuje na ręcznym uzupełnianiu kluczowych parametrów (na przykład wydajności) na bazie doświadczeń. Słabość takiego podejścia ujawnia się wyraźnie w przypadku wdrażania nowych, wcześniej niestosowanych w danej organizacji, rozwiązań technicznych, czy organizacyjnych, jak również zmienności w charakterystyce produktów.

Można to podsumować jako zastępowanie podejścia metodycznego podejściem intuicyjnym, w którym podejmowanie decyzji dotyczących inwestycji, czy zatrudnienia następuje w warunkach bardzo ograniczonego dostępu do informacji. Prowadzi to do:

- niedoszacowania lub przeszacowania inwestycji,

- niedopasowania zatrudnienia do faktycznych potrzeb,

- nieoczekiwanie długiego okres zwrotu z poniesionych nakładów,

- nierzadko zupełnie nietrafionych inwestycji i wikłania się wieloletnie kontrakty np. w automatykę generujące straty zamiast zysków.

Eksperymenty z wydajnością

Celem niniejszego artykułu jest rzucenie światła na zmienne, na które warto zwracać uwagę przy projektowaniu procesów.

Zastosowano podejście doświadczalne - przeprowadzono eksperyment polegający na symulacji typowego procesu kompletacji i odkładania, obecnego w wielu operacjach produkcyjnych i magazynowych. Badanie eksplorowało zależności między różnymi zmiennymi a wydajnością. Wnioski liczbowe zostały następnie przekute w praktyczne sugestie biznesowe.

Założenia i przebieg eksperymentu

W ramach eksperymentu poszukiwano odpowiedzi na pytania o:

- różnice w wydajności indywidualnej pracowników,

- wpływ charakterystyki towarów na wydajność,

- wpływ organizacji obszaru składowania na wydajność,

- różnice w wydajności między procesami,

- podejmowanie decyzji w warunkach niskiej formalizacji procesu (brak standardów, brak wsparcia systemów IT).

Badanie przeprowadzone zostało w supermarkecie oferującym szeroki zakres produktów spożywczych, chemicznych, zabawek itp. Podobieństwo typowych obszarów składowania na produkcji i w magazynie do półek w supermarketach obrazują Rysunki 1-3:

Rysunek 1. Przykład składowania w magazynie

Źródło: https://www.youtube.com/watch?v=Y99UjmwaGAM

Rysunek 2. Przykład fasady materiałowej w obszarze produkcji

Źródło: http://www.egospodarka.pl/art/galeria/102131,Zamowienie-Karty-Kanban,4,20,2.html

Rysunek 3. Przykład "składowania" w supermarkecie

Źródło: https://www.indiamart.com/proddetail/supermarket-racks-10592455848.html

W skład zespołu wchodziły 4 osoby (trzy kobiety i jeden mężczyzna) w tym samym wieku i o identycznym wykształceniu1. Dodatkowo wszyscy uczestnicy eksperymentu nie znali wcześniej topografii supermarketu (byli w nim pierwszy raz) ani nie posiadali praktycznego doświadczenia w kompletacji, czy odkładaniu towarów.

Zadaniem każdej z osób biorących udział w badaniu było wykonanie 10 przypadków kompletacji i 10 przypadków odkładania, każdorazowo w innej alejce sklepowej. Jak łatwo w związku z tym obliczyć, badanie przeprowadzono w 20 różnych alejkach - dwa przykłady obrazują Rysunki 4 oraz 5.

Rysunek 4. Przykładowa alejka, w której prowadzono eksperyment

Źródło: opracowanie własne

Rysunek 5. Przykładowa alejka w której prowadzono eksperyment

Źródło: opracowanie własne

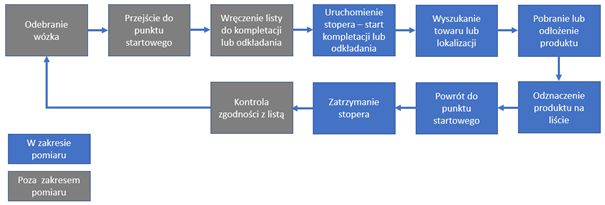

Eksperyment zakładał kompletację i odkładanie 20 różnych, wytypowanych w drodze losowania, produktów (każdy w liczbie 1 sztuki) przy każdorazowym przejściem przez alejkę. Schemat działania (identyczny dla procesu kompletacji i odkładania), jak również zakres wykonanych pomiarów, przedstawia Rysunek 6.

Rysunek 6. Proces kompletacji i odkładania

Źródło: opracowanie własne

Osoby biorące udział w badaniu przed każdym przejściem otrzymywały listy produktów do skompletowania i/lub odłożenia. Produkty Ich zadaniem było wyszukanie właściwej lokalizacji, a następnie odznaczenie na liście wykonania czynności. Przykład listy kompletacyjnej przedstawia Tabela 1.

| 1 | kaszka 8 zbóż Nestle zdrowy brzuszek 250 g |

| 2 | deserek Nestle Gerber krem z jabłek i jagód 125 g |

| 3 | mydło Bambino 90 g |

| 4 | szampon z rumiankiem Johnson's baby 200 ml |

| 5 | pielęgnujący płyn do kąpieli Nivea Baby 500 ml |

| 6 | płatki mydlane Bebi 200 g |

| 7 | kleik ryżowy BoboVita 170 g |

| 8 | mleko modyfikowane w proszku Nestle nan pro3 800 g |

| 9 | kaszka mleczno-ryżowa jabłko-wiśnia Nestle 230 g |

| 10 | herbatka o smaku melisy i jabłek BoboVita 400 g |

| 11 | pieluszki Bella Happy green tea extract 42 szt. |

| 12 | pieluszki baby Comfort midi 64 szt. |

| 13 | patyczki dla niemowląt Cleanic Kindii 56 szt. |

| 14 | pierwsze chrupki z eko zbóż Hipp 30 g |

| 15 | mleko początkowe w proszku dla niemowląt Nestle nan pro1 2x400 g |

| 16 | mleko Hipp Comfort Combiotic 350 g |

| 17 | deserek Nestle Gerber DoReMi szarlotka 250 g |

| 18 | sok 100% Bobofrut jabłko, winogrona, aronia i malina 300 ml |

| 19 | chusteczki Nivea baby soft&cream 63 szt. |

| 20 | pieluszki Bornys air dry 36 szt. |

Tabela 1. Przykład listy kompletacyjnej - produkty dla dzieci

Źródło: opracowanie własne

Ważnym założeniem było to, że uczestnicy eksperymentu nie byli w żaden sposób prowadzeni przez kolejne lokalizacje, ani przez system, ani przez instrukcje / standardy, ani przez same listy odkładania / kompletacji, ponieważ kolejność produktów na nich widniejących była losowa. Oznacza to, że mieli oni dowolność w sekwencji kompletacji oraz odkładania - każdy z nich wykonywał zadanie najlepiej, jak potrafił. Różnicę w (zastosowanej w eksperymencie) ścieżce chaotycznej i ścieżce uporządkowanej przedstawia Rysunek 7. W eksperymencie przyjęto takie założenia, gdyż wbrew pozorom, mimo powszechności systemów MES i WMS automatycznie kalkulujących różne typy ścieżek uporządkowanych, zastosowanie ścieżek chaotycznych wciąż jest rozpowszechnione.

Rysunek 7. Przykłady ścieżki chaotycznej i uporządkowanej

Źródło: opracowanie własne

Kolejne założenie dotyczyło motywacji finansowej. W eksperymencie przyjęto, bardzo często stosowaną, stawkę godzinową. Nie było więc dodatkowego motywatora do zwiększania wydajności.

Analiza wyników eksperymentu

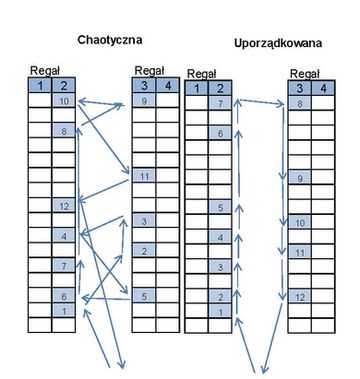

Porównanie czasów kompletacji per Osoba

Analizę rozpoczyna porównanie średnich czasów kompletacji. Czasy pobierania poszczególnych "list kompletacyjnych" zostały uśrednione dla każdej z osób biorących udział w eksperymencie. Wyniki prezentuje Rysunek 8.

Rysunek 8. Średni czas kompletacji per osoba

Źródło: opracowanie własne

Osoby 1 i 2 miały bardzo zbliżone wyniki - w okolicach 20 minut per lista (dla przypomnienia, każda lista zawierała 20 unikalnych produktów). Osoba 3 kompletowała o połowę wolniej, a Osoba 4 ponad dwukrotnie wolniej od pierwszej dwójki.

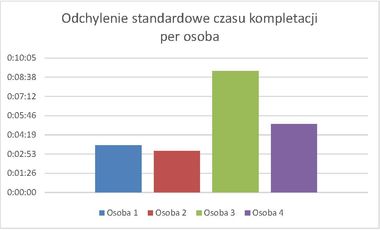

Po analizie czasów kompletacji warto przyjrzeć się stabilnościom wyników, mierzonych odchyleniem standardowym od średniej (Rysunek 9).

Rysunek 9. Odchylenie standardowe czasu kompletacji per osoba

Źródło: opracowanie własne

Okazuje się, że wyniki Osób 1 i 2 charakteryzowały się nie tylko niską średnią (a zatem dobrą wydajnością), ale również wysoką stabilnością. W ich wypadku odchylenie standardowe kształtowało się na poziomie około 3 minut, co oznacza, że 2/3 wyników mieściło się w przedziale średnia +/- 3 minuty. Tymczasem wyniki Osób 3 i 4 charakteryzowały się znacznie większą zmiennością. Uwagę zwraca zwłaszcza wysokie odchylenie standardowe Osoby 3, szczególnie, że jej średni czas kompletacji był znacznie niższy, a jednocześnie odchylenie standardowe znacznie wyższe niż Osoby 4. Oznacza to, że jej wyniki były bardzo niestabilne - część czasów kompletacji była porównywalna do Osób 1 i 2, część do Osoby 4.

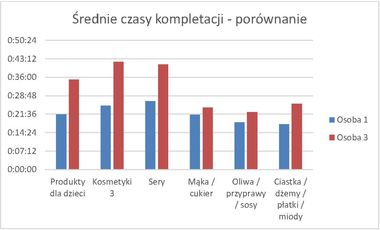

I rzeczywiście, porównując średnie czasy kompletacji Osoby 1 i 3 można zauważyć, że Osobie 3 pierwsze trzy przejścia dokładnie z tymi samymi listami kompletacji zajęły prawie dwukrotnie dłużej niż Osobie 1, ale różnica między kolejnymi trzema była znacząco niższa (Rysunek 10).

Rysunek 10. Porównanie średnich czasów kompletacji Osoby 1 i 3

Źródło: opracowanie własne

Wyniki eksperymentu w zakresie kompletacji można zinterpretować następująco:

- W przypadku słabo ustandaryzowanych, nie wspieranych systemowo czy sprzętowo procesów, wyniki zależą w znacznej mierze od predyspozycji osobistych. W tych warunkach część pracowników sobie poradzi, część nie. Wydajność systemu jest warunkowana i ograniczona "cechami osobniczymi".

- Im bardziej polegamy na spostrzegawczości, percepcji pracowników, tym większy będzie rozrzut wyników. Oznacza to, że aktualny skład osobowy pracowników operacyjnych będzie miał znaczący wpływ na uzyskiwane wyniki. W tych warunkach zmienność średniej wydajności (szczególnie w niewielkich zespołach, w których prawa statystyki niekoniecznie zadziałają) może istotnie zaburzać realizację planu produkcyjnego. Spójrzmy na wyniki Osób 1 i 2 w porównaniu do Osób 3 i 4. Zadaną pracę możemy wykonać w x godzin, ale równie dobrze w 2x godzin, co może prowadzić do opóźnień i innych zaburzeń procesowych.

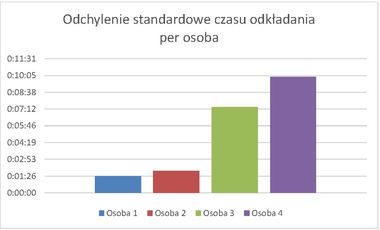

Porównanie czasów odkładania per Osoba

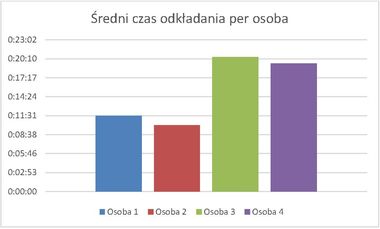

Po analizie czasów kompletacji nasuwa się pytanie, czy wyniki procesu odwrotnego, czyli odkładania, będą podobne. Jak zatem wypadła charakterystyka wydajności i stabilności wyników poszczególnych uczestników eksperymentu?

Podobnie jak w przypadku kompletacji, porównano średnie czasy odkładania dla każdej z osób biorących udział w eksperymencie. I rzeczywiście, wydajność Osób 3 i 4 ponownie znacząco odbiegała od wydajności Osób 1 i 2 - w przybliżeniu potrzebowały one dwukrotnie więcej czasu na realizację tych samych zadań. Wyniki prezentuje Rysunek 11.

Rysunek 11. Średni czas odkładania per osoba

Źródło: opracowanie własne

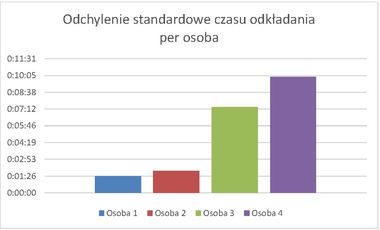

Spójrzmy jeszcze na stabilność procesu, którą prezentuje Rysunek 12. Okazuje się, że w przypadku odkładania zmienność wyników Osób 3 i 4 była jeszcze wyższa, niż w przypadku kompletacji. O ile 2/3 wyników Osób 1 i 2 mieściło się w granicach +/- 1,5 minuty od średniej, w przypadku Osoby 3 było to już +/- 7 minut, a Osoby 4 +/-10 minut, czyli odpowiednio około 4 i 6 (!) razy więcej, niż w przypadku pierwszej dwójki.

Rysunek 12. Odchylenie standardowe czasu odkładania per osoba

Źródło: opracowanie własne

A zatem charakterystyka wydajności i stabilności wyników poszczególnych uczestników eksperymentu powtarza się w obu procesach.

Wnioski z analizy są podobne, jak w przypadku kompletacji - wydajność jest mocno uzależniona od predyspozycji osobistych, a rozrzut wyników jest znaczący, co może negatywnie wpłynąć np. na dokładność / skuteczność planowania prac.

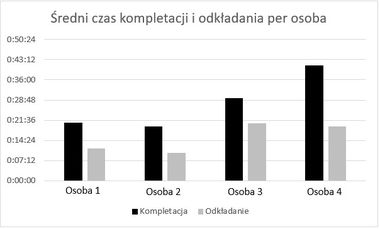

Zestawienie czasów kompletacji i odkładania

Po analizie wydajności kompletacji i odkładania, warto zestawić te dwa procesy. Wyniki prezentuje Rysunek 13.

Rysunek 13. Średni czas kompletacji i odkładania per osoba

Źródło: opracowanie własne

Pierwsza obserwacja dotyczy wydajności obu procesów. Okazuje się, że proces odkładnia jest dwukrotnie szybszy od procesu kompletacji. Pokrywa się to z obserwacjami z magazynów, w których odbywa się manualny proces kompletacji. Najbardziej adekwatną analogią jest kompletacja z tzw. mezaniny, czyli regalików.

W magazynach tego typu proces kompletacji może pochłaniać znacznie ponad 50% wszystkich roboczogodzin przepracowanych przez pracowników operacyjnych.

Rodzi się pytanie, z czego wynika tak duża równica w czasie realizacji procesu kompletacji i odkładania? Pytanie jest tym bardziej zasadne, że długość alejek (a zatem droga do przebycia), liczba podejść do lokalizacji oraz liczba sztuk w obu przypadkach była identyczna. Odpowiedź może się kryć w następujących obserwacjach:

- Podczas kompletacji uczestnik eksperymentu widział na kartce opis produktu, który następnie miał wyszukać na regale i wzrokowo potwierdzić jego zgodność z zawartością listy kompletacyjnej. Wymagało to uważności, a występowanie szeregu podobnych produktów obok siebie (np. produktów tej samej marki różniące się liczbą sztuk lub objętością) dodatkowo utrudniało wyszukanie prawidłowej pozycji.

- Podczas odkładania sytuacja była znacznie uproszczona, ponieważ uczestnik eksperymentu mógł szukać właściwej lokalizacji kierując się wyglądem produktu. A zatem był prowadzony "wizualnie" - oprócz informacji opisowej dysponował kolorami i kształtami, a ogólniej - obrazem odkładanego przedmiotu. Jak pokazały badania MIT mózg człowieka potrzebuje 13 milisekund na rozpoznanie obrazu2. Nie trzeba dodawać, że zrozumienie tekstu pisanego jest zdecydowanie wolniejsze. W związku z tym, dysponując "obrazem" produktu, mógł z daleka identyfikować prawdopodobne lokalizacje, które miał odwiedzić.

- Dodatkowo, podczas odkładania uczestnik eksperymentu widział wszystkie produkty w koszyku. Oznacza to, że mógł znacznie łatwiej "porządkować" listę - czyli zamiast odkładać po kolei produkty z listy, raczej mógł wyszukiwać produkty z koszyka w miarę, jak pokonywał alejkę, minimalizując w ten sposób pokonywany dystans.

Druga obserwacja dotyczy korelacji między czasami kompletacji i odkładania. W tym wypadku wynik to 0,84.

Korelacja na tym poziomie oznacza bardzo wysoką zależność, biorąc pod uwagę przedziały:

- Poniżej 0,2 - brak związku,

- 0,2 do 0,4 - korelacja niska,

- 0,4 do 0,6 - korelacja umiarkowana,

- 0,6 do 0,8 - korelacja wysoka,

- 0,8 do 0,9 - korelacja bardzo wysoka,

- Powyżej 0,9 - korelacja pełna.

Oznacza to, że jeśli danej osobie więcej czasu zabierała kompletacja, najprawdopodobniej również potrzebowała więcej czasu na odkładanie. Jest to dowód na to, że różnice w wydajności indywidualnej były uniwersalne - powtarzały się konsekwencje w obu procesach.

Zależność wydajności od asortymentu i/lub organizacji strefy składowania

Kolejna hipoteza, którą miało zweryfikować badanie, brzmiała: istnieje zależność między asortymentem i/lub organizacją stref składowania a wydajnością. Niektóre produkty łatwiej znaleźć, niektóre alejki mogły być zorganizowane w sposób bardziej intuicyjny, sprzyjający identyfikacji produktów.

Rysunek 15 przedstawia średni czas kompletacji z poszczególnych alejek:

Rysunek 15. Średni czas kompletacji w zależności od asortymentu

Źródło: opracowanie własne

Jak łatwo zauważyć, wyniki dość mocno się wahały - różnica między najdłuższym a najkrótszym czasem kompletacji była niemal dwukrotna, a odchylenia od średniej wyniosły od -45% do +29%.

Następnie zweryfikowano wydajność w procesie odkładania (Rysunek 16).

Rysunek 16. Średni czas odkładania w zależności od asortymentu

Źródło: opracowanie własne

Ponownie wyniki znacząco różniły się między sobą, odchylając się od -28% do +74% od średniej.

Wiemy zatem, że wyniki kompletacji i odkładania różniły się w zależności od alejki/asortymentu. W celu zweryfikowania hipotezy, że ta zmienność nie jest przypadkowa, na Rysunku 17 porównano czasy obu operacji.

Rysunek 17. Porównanie średniego czasu kompletacji i odkładania w zależności od asortymentu

Źródło: opracowanie własne

Ponieważ interesuje nas zmienność procesu, dla ułatwienia wyniki znormalizowano poprzez przyjęcie minimalnego czasu kompletacji i odkładania jako 100%. Wyniki prezentuje Rysunek 18.

Rysunek 18. Porównanie średniego czasu kompletacji i odkładania w zależności od asortymentu

Źródło: opracowanie własne

Na pierwszy rzut oka widać, że istniała pewna zależność czasów kompletacji i odkładania w zależności od alejki. I rzeczywiście, w spółczynnik korelacji wynosi w tym wypadku 0,53 co oznacza umiarkowaną zależność.

A zatem możemy przyjąć, że różnice w czasach pobierania i odkładania w zależności od alejki nie są przypadkowe - są konsekwentnie wyższe lub niższe. Potwierdza to hipotezę, że asortyment i organizacja strefy składowania ma istotny wpływ na wydajność procesów.

Podejmowanie decyzji dotyczących sekwencji kompletacji i odkładania

Jak wspomniano wcześniej, uczestnicy eksperymentu samodzielnie podejmowali decyzje dotyczące sekwencji kompletowania i odkładania produktów.

Mimo to, biorąc pod uwagę, że wszyscy startowali z tego samego punktu, można by oczekiwać, iż ścieżki przejścia poszczególnych par będą podobne.

Wyniki dla jednej przykładowej alejki prezentuje Rysunek 19.

Rysunek 19. Zgodność ścieżek kompletacji i odkładania

Źródło: opracowanie własne

Każda ścieżka była pokonywana cztery razy - dwa pobrania i dwa odkładania, Numery w kolumnach oznaczają kolejność podchodzenia do lokalizacji. Dla przykładu Osoba 2 podczas kompletacji podeszła najpierw do lokalizacji z chusteczkami do higieny intymnej, a osoba 4 jako pierwszą odwiedziła lokalizację z żelem do higieny intymnej. Ponieważ nie było zgodności w kolejności podejścia, oba te podejścia zostały oznaczone kolorem czerwonym. Tam, gdzie taka zgodność była, zostały one oznaczone kolorem zielonym.

Na pierwszy rzut oka widać, że hipoteza, że ścieżki będą się pokrywać, była błędna. Zgodność ścieżek kompletacji i odkładania wynoszą odpowiednio 7,5% i 5%, co prezentują Rysunki 20 i 21.

Rysunek 20. Odsetek zgodnych i niezgodnych podejść do lokalizacji

Źródło: opracowanie własne

Rysunek 21. Odsetek zgodnych i niezgodnych podejść do lokalizacji

Źródło: opracowanie własne

Z powyższej analizy można wyciągnąć wniosek, że proces charakteryzujący się niskim "uzbrojeniem" (brak standardów, decyzje podejmowane autonomicznie przez osobę realizującą proces) będzie charakteryzował się dużą zmiennością. Jedna osoba wybierze ścieżkę bliską optymalnej, inna - wręcz odwrotnie.

Potwierdzają to obserwacje z rzeczywistych procesów - w przypadku słabej kontroli przestrzegania standardów pojawia się lokalna "optymalizacja" wykonywana przez pracowników. Warto zaznaczyć, że wspomniana indywidualna "optymalizacja" może być robiona w dobrej wierze, natomiast bazuje na intuicji, a nie najlepszych wzorcach. Omijanie standardów stopniowo prowadzi do zróżnicowania produktywności indywidualnej, rozchwiania jakości procesów i w rezultacie do stopniowego spadku ogólnej wydajności.

Wnioski praktyczne

Badanie prowadzone było na niewielką skalę, niemniej, bazując na wynikach analizy danych, można pokusić się o szereg wniosków praktycznych.

| Wnioski z analizy | Wnioski praktyczne |

| W przypadku słabo ustandaryzowanych, nie wspieranych systemowo czy sprzętowo procesów, wyniki zależą w znacznej mierze od predyspozycji osobistych. W tych warunkach część pracowników sobie poradzi, część nie. Wydajność systemu jest warunkowana i ograniczona "cechami osobniczymi". | - Kluczowa jest analiza wydajności poszczególnych pracowników i koncentracja na wyjątkach - pracownikach o wyjątkowo wysokiej i niskiej produktywności. Warto zaobserwować, z czego wynikają świetne wyniki - to podstawa do budowy wydajnego procesu. - Podnoszenie średniej wydajności np. poprzez wdrażanie systemu motywacyjnego promującego efektywność pracy może umożliwić przesunięcie najmniej wydajnych pracowników do zadań, do których mają lepsze predyspozycje. Będzie prowadzić to do dalszego zwiększenia średniej efektywności. - Standaryzacja procesu uniezależnia wyniki od cech osobniczych i pozwala zastąpić "wiedzę plemienną" najlepszą wiedzą kolektywną. Co więcej, innowacje i usprawnienia czynione przez poszczególnych pracowników mają szansę doskonalić standard z korzyścią dla całkowitej wydajności procesu / organizacji. - Wdrożenie systemu, który wymusza kompletację zgodną z najkrótszą ścieżką spowoduje, że różnice w średniej wydajności powinny się zmniejszyć. System staje się "strażnikiem standardu". - Warto dostosować proces rekrutacji tak, aby weryfikować predyspozycje do realizowania planowanych zadań. Koncentracja na stawce może być kontrproduktywna - co z tego, że "oszczędzimy" 10% na wynagrodzeniu, skoro różnice w produktywności sięgają 100%. Ta rekomendacja jest tym istotniejsza, im mniej ustandaryzowany jest proces. |

| Im bardziej polegamy na spostrzegawczości, percepcji pracowników, tym większy będzie rozrzut wyników. Oznacza to, że aktualny skład osobowy pracowników operacyjnych będzie miał znaczący wpływ na uzyskiwane wyniki. | - Uproszczenie procesu zmniejsza wariancję wyników, ułatwia planowanie i zmniejsza zależność efektywności od indywidualnych predyspozycji. Tutaj ujawnia się siła automatyzacji - dla przykładu eliminacja chodzenia poprzez transport automatyczny (tzw. goods to men) uniemożliwia "tworzenie" ścieżek transportowych przez pracowników. |

| Proces odkładnia jest dwukrotnie szybszy od procesu kompletacji. | - Wizualizacja kompletowanego produktu może znacząco wpłynąć na wydajność (a także na jakość) procesu. Im mniejsze wsparcie systemów IT, tym bardziej polegamy na zmysłach pracowników i tym większy może być korzystny wpływ na wydajność - Należy ograniczyć przechowywanie podobnych produktów obok siebie. Dzięki temu ograniczamy ryzyko pomyłek i zwiększamy wydajność procesu poprzez ułatwione wyszukiwanie. Uzysk pojawia się niezależnie od tego, czy pracownik jest prowadzony przez system, czy nie, natomiast im mniejsze wsparcie systemów IT, tym większa korzyść. |

| Asortyment i organizacja strefy składowania ma istotny wpływ na wydajność procesów. | - Wydajność będzie różna dla różnych produktów. Przy obliczaniu produktywności, wkładanie "do jednego worka" produktów dużych, małych, o regularnych kształtach i niewymiarowych może prowadzić do nieprzewidywalnych wyników. To z kolei będzie utrudniać planowanie, ponieważ wydajność będzie się nieustannie zmieniać w zależności od miksu asortymentów. Pojawiające się w tej sytuacji niedopasowanie zasobów do faktycznych potrzeb oznacza istotne straty finansowe - przestoje lub nadgodziny pracowników, czasowy nadmiar lub niedobór sprzętu, niestabilny serwis dla klientów. - Organizacja stref, oznaczenia wizualne (np. zastosowanie kolorów) i zastosowanie reguł dot. wzajemnego położenia produktów może dodatkowo poprawić produktywność. |

Źródło: opracowanie własne

Co dalej?

Eksperyment miał ograniczony zasięg i w badaniach można pójść zdecydowanie dalej, począwszy od zwiększenia próbki, po weryfikację kolejnych hipotez. Przykładowo ciekawe wnioski można by wyciągnąć z:

- porównania różnych typów kompletacji,

- analizy krzywej uczenia się,

- porównania wydajności w zależności od płci, wieku itd,

- weryfikacji wpływu motywacji finansowej na wyniki jakościowe i wydajnościowe.

Projektowanie procesów oznacza konfrontację z mnogością czynników, podejmowaniem decyzji dot. technologii IT i wyposażenia w warunkach niepewności i niepełnej informacji. Choć opracowanie nie wyczerpuje tematu, jego głównym zadaniem było zainspirowanie czytelników do zastanowienia się nad organizacją własnych procesów i wskazanie, jak można podejść do tego zadania analitycznie.

Pełna wersja artykułu opublikowanego w czasopiśmie Logistyka 2/2020.

E-wydanie czasopisma już w sprzedaży!

1. W dalszej części artykułu uczestników eksperymentu nazywano Osobami 1, 2, 3 i 4.

2. http://news.mit.edu/2014/in-the-blink-of-an-eye-0116